هوشمندسازی خطوط تولید امروز به یک ضرورت رقابتی تبدیل شده است. سیستمهای حرکتی هوشمند پیشرفته با افزایش دقت، کاهش استهلاک و بهینهسازی فضا، نقش کلیدی در ارتقای بهرهوری ایفا میکنند. در این نوشتار، سایت "پنوکالا" به معرفی انواع این تجهیزات میپردازد.

در سالهای اخیر، خطوط تولید صنعتی با سرعت زیادی به سمت هوشمندسازی و افزایش بهرهوری حرکت کردهاند. کارخانهها دیگر تنها به نیروی انسانی یا سیستمهای مکانیکی سنتی متکی نیستند و تلاش میکنند با استفاده از راهکارهای نوین، دقت، سرعت و ایمنی فرآیندهای خود را بهبود دهند. یکی از مهمترین عوامل این تحول، توسعه سیستمهای حرکتی پیشرفته است که امکان کنترل دقیق حرکت، کاهش خطای انسانی و استفاده بهینه از فضا را فراهم میکنند.

در صنایع مدرن، طراحی ماشینآلات بهگونهای انجام میشود که علاوه بر قدرت و دوام، انعطافپذیری بالایی نیز داشته باشند. این موضوع بهویژه در خطوط تولیدی که با محدودیت فضا یا نیاز به تکرارپذیری بالا مواجه هستند، اهمیت بیشتری پیدا میکند. انتخاب صحیح سیستمهای حرکتی میتواند نقش تعیینکنندهای در کاهش هزینههای نگهداری، افزایش عمر تجهیزات و بهینهسازی مصرف انرژی داشته باشد. به همین دلیل، بررسی عملکرد و کاربرد این سیستمها به یکی از مباحث کلیدی در مهندسی صنایع و اتوماسیون تبدیل شده است.

سیستمهای حرکتی در اتوماسیون صنعتی چگونه کار میکنند؟

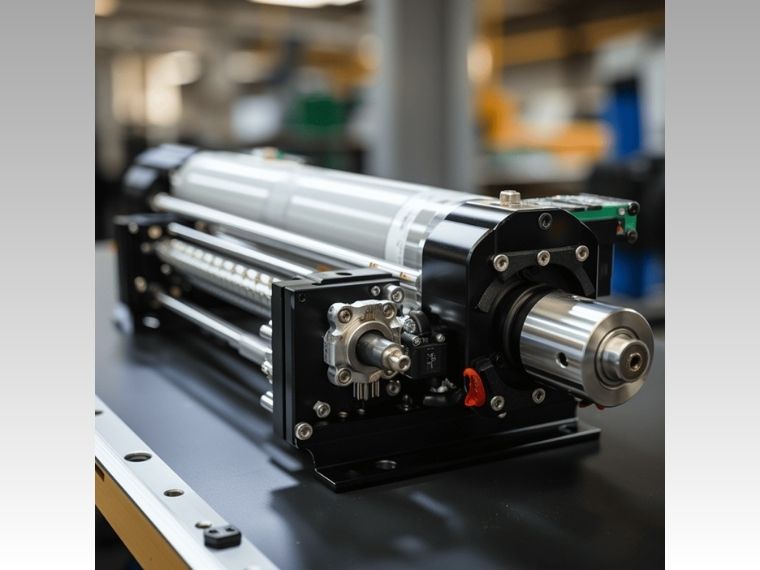

در اتوماسیون صنعتی، سیستمهای حرکتی نقش قلب تپنده خطوط تولید را ایفا میکنند. این سیستمها مسئول ایجاد حرکتهای خطی یا دورانی هستند که در فرایندهایی مانند جابهجایی قطعات، مونتاژ، پرسکاری و بستهبندی استفاده میشوند. عملکرد صحیح این تجهیزات باعث میشود عملیات تولید با دقت بالا و حداقل توقف انجام شود. به همین دلیل، انتخاب نوع سیستم حرکتی تاثیر مستقیمی بر کیفیت نهایی محصول دارد.

در بسیاری از کارخانهها، برای ایجاد حرکت یکنواخت و قابلکنترل، از فناوریهای مبتنی بر هوای فشرده استفاده میشود. این روش به دلیل سادگی ساختار، سرعت پاسخدهی مناسب و هزینه نگهداری پایین، جایگاه ویژهای در میان مهندسان پیدا کرده است. یکی از رایجترین اجزای این سیستمها، جک پنوماتیک است که امکان تبدیل انرژی هوای فشرده به حرکت مکانیکی را فراهم میکند. این قطعه در انواع مختلف طراحی میشود تا پاسخگوی نیازهای متنوع صنعتی باشد.

طراحی ماشینآلات مدرن در فضاهای محدود صنعتی

با پیشرفت اتوماسیون صنعتی، یکی از چالشهای اصلی مهندسان، طراحی ماشینآلاتی است که در فضاهای محدود (Limited Space) عملکرد دقیق و پایدار داشته باشند. امروزه خطوط تولید بهسمت طراحی فشرده (Compact Design) حرکت کردهاند تا ضمن افزایش بهرهوری، از حداکثر فضای موجود استفاده شود. این موضوع بهویژه در کارخانههایی که توسعه فیزیکی امکانپذیر نیست، اهمیت دو چندان پیدا میکند.

در چنین شرایطی، انتخاب سیستمهای حرکتی مناسب نقش کلیدی دارد. تجهیزاتی که بتوانند نیروی کافی را در ابعاد کوچک ایجاد کنند، بدون اینکه دقت یا ایمنی کاهش پیدا کند. یکی از راهکارهای رایج در این حوزه، استفاده از جک پنوماتیک کامپکت است که بهطور ویژه برای نصب در فضاهای محدود طراحی شدهاند. این نوع جکها با حفظ توان عملیاتی، طول کلی سیستم را کاهش میدهند و آزادی عمل بیشتری در طراحی فراهم میکنند.

مزایای استفاده از طراحی فشرده در سیستمهای حرکتی

استفاده از سیستمهای کامپکت مزایای متعددی برای خطوط تولید به همراه دارد، از جمله:

- کاهش ابعاد کلی ماشینآلات (Overall Size Reduction)

- افزایش انعطافپذیری طراحی (Design Flexibility)

- سهولت نصب و نگهداری (Easy Installation & Maintenance)

- کاهش وزن مجموعههای مکانیکی (Weight Optimization)

علاوه بر این، طراحی فشرده باعث میشود مسیرهای حرکتی کوتاهتر شوند و زمان پاسخ سیستم کاهش یابد. این ویژگی در فرآیندهایی که سرعت و تکرارپذیری بالا اهمیت دارد، یک مزیت رقابتی محسوب میشود.

دقت و پایداری حرکت در تجهیزات صنعتی پیشرفته

در بسیاری از فرآیندهای صنعتی، صرفاً ایجاد حرکت کافی نیست، بلکه دقت (Precision) و پایداری (Stability) حرکت اهمیت بالاتری دارد. در صنایعی مانند مونتاژ قطعات حساس، ماشینکاری، یا خطوط تولیدی که با تلرانسهای پایین سروکار دارند، کوچکترین خطا میتواند باعث افت کیفیت یا افزایش ضایعات شود. به همین دلیل، مهندسان بهدنبال سیستمهای حرکتی هستند که علاوه بر قدرت، کنترلپذیری بالایی نیز داشته باشند.

یکی از عوامل مؤثر در دستیابی به این هدف، استفاده از طراحیهای ساختاری پایدار است. تجهیزاتی که بدنه یکپارچه و سطح تماس مناسبی با ماشینآلات دارند، لرزش کمتری ایجاد میکنند و حرکت یکنواختتری ارائه میدهند. در این میان، جک پنوماتیک کتابی بهدلیل ساختار تخت و فشرده خود، گزینهای مناسب برای کاربردهایی محسوب میشود که دقت بالا در آنها اولویت دارد.

برخلاف برخی سیستمهای حرکتی که نیاز به فضا و تکیهگاههای اضافی دارند، این نوع طراحی باعث میشود نیرو بهصورت یکنواخت توزیع شود و از ایجاد تنشهای ناخواسته جلوگیری گردد. نتیجه این ویژگی، افزایش عمر مفید تجهیزات و کاهش نیاز به تنظیمات مداوم است.از نظر فنی، پایداری حرکت به عواملی مانند Alignment (همراستایی)، Load Distribution (توزیع بار) و Mounting Accuracy (دقت نصب) وابسته است. اگر این پارامترها بهدرستی رعایت شوند، سیستم حرکتی میتواند در سیکلهای کاری طولانی، عملکردی قابلاطمینان ارائه دهد.

نقش انتخاب صحیح سیستم حرکتی در بهرهوری خطوط تولید

یکی از عوامل کمتر دیدهشده اما بسیار تأثیرگذار در عملکرد خطوط تولید، انتخاب صحیح سیستمهای حرکتی است. در بسیاری از پروژههای صنعتی، تمرکز اصلی روی سرعت راهاندازی یا کاهش هزینه اولیه قرار میگیرد، در حالیکه تصمیمهای نادرست در این مرحله میتوانند در بلندمدت باعث افت راندمان و افزایش هزینههای عملیاتی شوند.

سیستم حرکتی مناسب باید با نوع فرآیند، میزان بار، تعداد سیکل کاری (Duty Cycle) و شرایط محیطی هماهنگ باشد. بهعنوان مثال، در خطوطی که تکرارپذیری بالا و توقفهای کوتاه دارند، یکنواختی حرکت اهمیت بیشتری نسبت به حداکثر نیرو پیدا میکند. در مقابل، برخی کاربردها نیازمند تحمل بارهای متغیر و شوکهای مکانیکی هستند که طراحی سیستم را پیچیدهتر میکند.

حرکت بهسوی کارخانههای هوشمند و تولید نسل جدید

مفهوم کارخانه هوشمند (Smart Factory) در سالهای اخیر به یکی از محورهای اصلی تحول صنعتی تبدیل شده است. در این رویکرد، ماشینآلات تنها بهصورت مستقل عمل نمیکنند، بلکه بهعنوان بخشی از یک اکوسیستم یکپارچه، داده تولید میکنند و به تغییرات محیطی واکنش نشان میدهند.

هدف نهایی این مدل، افزایش شفافیت فرآیندها، کاهش خطا و بهینهسازی تصمیمگیری در لحظه است.در چنین ساختاری، سیستمهای حرکتی نقش مهمی در اجرای دقیق فرمانها دارند. حرکتهای مکانیکی باید قابل پیشبینی، تکرارپذیر و هماهنگ با سایر اجزای خط تولید باشند. این موضوع زمانی اهمیت بیشتری پیدا میکند که سیستمهای کنترلی بر پایه Industry 4.0 (نسل چهارم صنعت) و IoT – Internet of Things (اینترنت اشیاء) پیادهسازی میشوند. در این شرایط، هر حرکت بخشی از یک زنجیره دادهمحور است.

یکی از ویژگیهای کلیدی کارخانههای هوشمند، قابلیت انطباق (Adaptability) با تغییرات تولید است. خطوط تولید باید بتوانند بدون توقفهای طولانی، خود را با محصول یا تیراژ جدید هماهنگ کنند. این انعطافپذیری تنها زمانی محقق میشود که طراحی مکانیکی از ابتدا با دید بلند مدت انجام شده باشد.

جمعبندی

در طراحی خطوط تولید مدرن، انتخاب سیستم حرکتی نباید بهصورت کلی و بدون تحلیل انجام شود. هر کاربرد صنعتی نیاز مشخصی دارد و شناخت درست این نیاز، مسیر تصمیمگیری را شفاف میکند. استفاده از جک پنوماتیک زمانی منطقی است که سادگی، سرعت و قابلیت اطمینان در اولویت باشد.

در شرایطی که محدودیت فضا وجود دارد، راهکارهای فشرده مانند جک پنوماتیک کامپکت امکان حفظ عملکرد مطلوب را بدون افزایش ابعاد ماشینآلات فراهم میکنند. از سوی دیگر، کاربردهایی که دقت و پایداری حرکت اهمیت بالاتری دارند، با انتخاب جک پنوماتیک کتابی به نتیجه بهتری میرسند.

در نهایت، تفاوت در طراحی این تجهیزات به معنای برتری مطلق یکی نسبت به دیگری نیست، بلکه نشاندهنده تنوع راهحلها برای پاسخ به نیازهای متفاوت صنعتی است. تصمیم درست، همان تصمیمی است که با شرایط واقعی خط تولید همخوانی داشته باشد.